![]()

![]()

![]()

![]()

![]()

![]()

|

en un combo de válvulas |

Las válvulas necesitan calor para funcionar. Esa es la finalidad del filamento incandescente. Lo malo es cuando nos pasamos de calor.

El calor disipado por las válvulas puede llegar a ser muy intenso y si no se dispone de una buena ventilación o el diseño del amplificador no tiene esto demasiado en cuenta, podremos afectar el rendimiento y, sobre todo, la esperanza de vida de sus componentes.

Como es lógico los amplificadores vienen diseñados para que la tensión de filamentos sea la correcta y aporten a las válvulas el calor necesario. Normalmente los filamentos de las válvulas llevan una tensión nominal de 6.3V y la mayoría de amplificadores suministran o bien esa tensión o justo el doble, 12.6V para así poder alimentar en serie los dos filamentos de la típica válvula 12AX7 de previo y los filamentos de las de potencia, también en serie y de dos en dos si es que hay más de una pareja. Más tarde veréis la razón de por qué os cuento este rollo de los voltios

El caso más típico de acaloramientos es con los combos. Lo más normal es que estos amplificadores lleven las válvulas "boca abajo". Aunque la mayoría de las válvulas que usamos están diseñadas para poder ser instaladas de ese modo hay que tener en cuenta que el aire caliente es menos denso que el frío por lo que el calor "sube". En nuestro caso, el calor sube hacia el circuito donde tenemos el resto de componentes.

En los viejos tiempos, los amplificadores se hacían de un modo muy robusto, con componentes soldados "punto a punto", zócalos de válvulas de porcelana y atornillados directamente al chasis lo que hacía que fuesen prácticamente inmunes al recalentamiento. Aún así, los condensadores del tipo electrolítico o "de aceite" también eran sensibles al exceso de calor pero ya digo que entonces se trabajaba con unas tolerancias muy amplias. Si a esto le sumamos que tradicionalmente los combos llevan muebles abiertos, la refrigeración estaba más o menos asegurada.

Sin embargo hoy en día por razones de economías de escala, ahorro de costes, competitividad y todas esas puñetas, los amplificadores "normales" de válvulas vienen mucho menos preparados para estas cosas... son menos robustos y algunos llegan a ser bastante sensibles al calor. Se fabrican con los zócalos de material plástico montados directamente a una placa de circuito impreso en donde están el resto de los componentes. Esto, además de ser mecánicamente poco robusto, es muy sensible a las subidas de temperatura. Para terminar de estropear el asunto las normativas de seguridad de hoy en día exigen que los aparatos a válvulas lleven protegido el acceso a estas con rejillas de seguridad a causa de la fragilidad de estos componentes y, sobre todo, de la temperatura y alta tensión de trabajo.

Hay que tener en cuenta también el caso de los cabezales. Estos amplificadores suelen llevar las válvulas "boca arriba" y suelen ventilar mucho mejor que los combos pero, por otro lado, también suelen ser de gran potencia y algunos también necesitarán una ayudita.

A raíz de una reciente discusión en el foro de Guitarramanía, de que mi amplificador es precisamente de los "sensibles" y que, por razones de espacio, lo tengo que tener en un sitio un poco encerrado, me decidí a forzar un poco la ventilación mediante un pequeño ventilador acoplado a la trasera del ampli. Como tuve unos cuantos problemas, me decidí a hacer este artículo por si le puede ser de utilidad a alguien que quiera hacer lo mismo o algo parecido.

Lo más evidente es poner un ventilador al ampli pero con cuidado... como ya conté antes, las válvulas necesitan calor para funcionar correctamente y para que haya transmisión termoiónica. Hemos de ventilar pero sin pasarnos; en vez de refrigerar las válvulas con un chorro directo de aire, recomiendo "sacar" el exceso de calor mediante un ventilador puesto de modo que "saque" el aire del combo en vez de meterlo directamente a las válvulas. Además de esto es recomedable que no trabajen a pleno rendimiento para que no muevan "demasiado" el aire y, sobre todo, que no zumben y nos molesten si estamos tocando a bajo volumen.

Ante todo necesitamos un ventilador que quepa en el mueble y que podamos alimentar fácilmente.

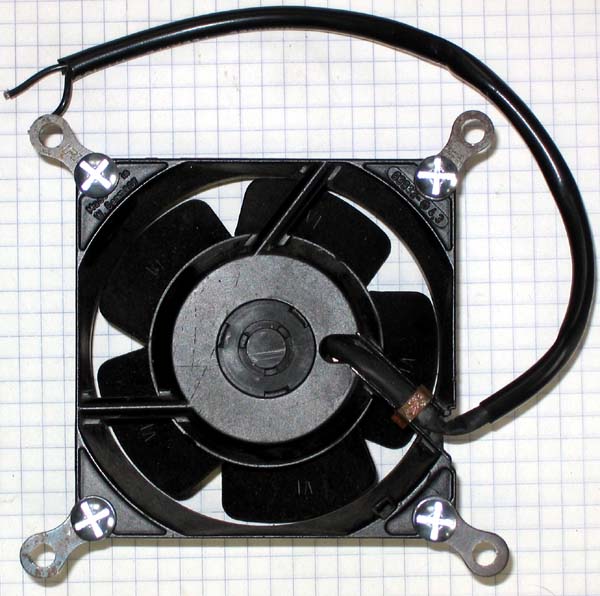

Como vemos, hoy en día es fácil obtener ventiladores pequeños de ordenadores obsoletos. Estos trabajan a 12V por lo que nos será fácil hacerlo trabajar a medio gas. Si recordáis el rollo del principio de este artículo y lo de los 6.3V os daréis cuenta que de que es practicamente la mitad de la tensión nominal de estos ventiladores. Tenéis que tener en cuenta que estos ventiladores suelen ser de corriente contínua (DC). Afortunadamente se suele rectificar la tensión de filamentos de las válvulas de previo por lo que ahí tenéis un sitio desde donde alimentar al ventilador. Mucho ojo que muchas veces no se rectifica la alimentación de los filamentos de las válvulas de potencia, por lo que no podréis sacar de ahí la toma.

Sin embargo no recomiendo conectar un motor directamente a la tensión de alimentación de filamentos. No es recomendable pues puede inducir ruidos y zumbidos en una etapa tan crítica y de tanta amplificación de señal como es el previo. En honor a la verdad lo he probado y os puedo asegurar que no he sido capaz de oir ninguna interferencia en el ampli. Estos ventiladores suelen llevar motores sin escobillas ("brushless") que apenas inducen parásitos en la línea, pero ya que dispongo de ventiladores de AC, prefiero no tocar la línea de filamentos.

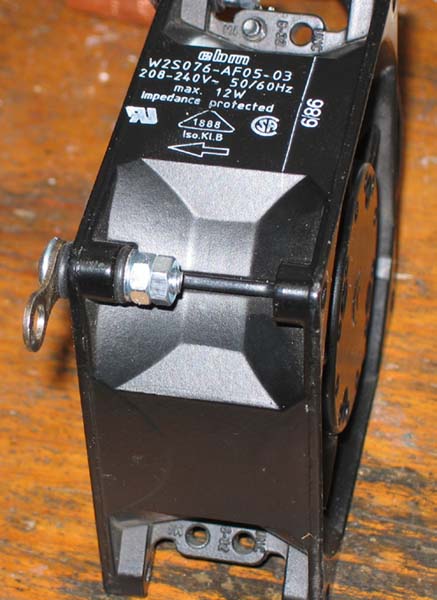

Los ventiladores de 12V son muy fáciles de encontrar pero tened en cuenta lo que que os acabo de decir. En mi opinión es mejor usar un ventilador de Alterna (AC) directamente de las tomas de alimentación eléctrica del ampli. Sin embargo esto tiene un problema y es que ahí tenemos ya los 230V de la red eléctrica y nos va a ser dificilísimo encontrar un ventilador del doble de esa tensión para hacerle trabajar a medio gas. Lo lógico es alimentarlo a 115V de manera análoga a como hemos visto con el de 12V alimentado a 6.3.

Lo primero que se nos ocurre es utilizar un simple autotransformador de 220V a 125V de toda la vida. Eso tiene el inconveniente del aumento de peso: deberemos instalarlo dentro del ampli y esos cacharros suelen pesar lo suyo. Si encontramos uno lo suficientemente pequeño puede ser una buena solución, ya que pesará poco y después de todo, los ventiladores consumen poco. Sin embargo puede que con algo de ingenio no nos haga falta añadir más transformadores.

Hoy en dia la mayoría de amplificadores vienen preparados de fábrica para adaptarse a 230V ó 110V, incluso cuando no lo dicen siquiera. Algunos ya vienen preparados con un conmutador de tensiones pero otros, como el mío, simplemente llevan las dos tomas del primario pero cableadas en fábrica para la tensión requerida en el destino al que vayan. Esto no impide que dicha toma exista y la podamos usar pues lo que vamos a hacer en última ionstancia es usar el primario de nuestro transformador como un autotransformador. Fijáos en la zona del esquema de mi ampli en donde se describe el transformador:

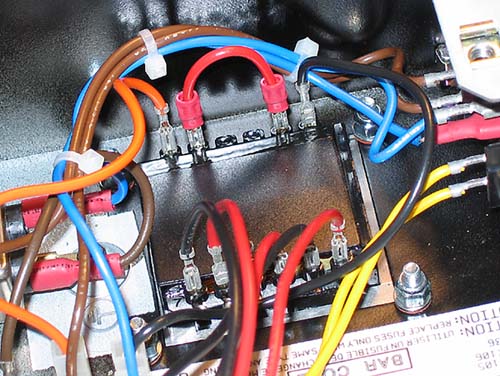

Fijáos donde pone "Solid Link - 230V" (línea contínua) y "Dashed Line - 110V" (línea discontínua). Mi ampli, al estar destinado a Europa, es de 230V por lo que hay una línea contínua. Es la indicación "230V" en vertical entre las tomas W13 y W16. A continuación lo veréis en la realidad:

El pimario del transformador es lo que véis justo arriba:

...y el puente con cable rojo es el "solid link" que hay que poner para que el transformador actúe como primario de 230V, esto es, la toma central para 110V. Si hacemos una toma del ventilador en cualquiera de los extremos del transformador y la otra en ese puente, tenemos unos bonitos 110V para nuestro ventilador.

Hay otra opción posible para hacer trabajar el ventilador a medio gas y es poner dos en serie en vez de uno. Han de ser de la misma tensión entre sí e igual a la de la fuente, esto es, si queremos tirar de 230V, pondremos dos ventiladores en serie de 230V también. De ese modo trabajarán a media velocidad. Claro está que probablemente dos ventiladores a media velocidad equivalgan a flujo de aire más o menos igual que el de uno solo a tope, pero el ruido de ventilación será menor.

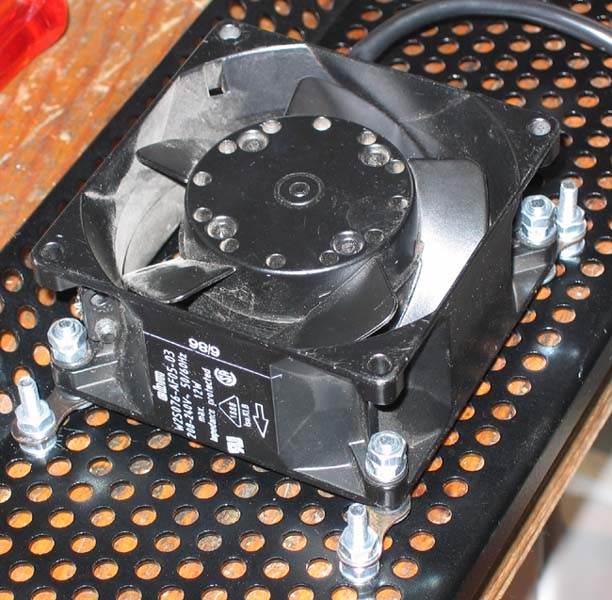

Aparte de nuestros problemas eléctricos, lo hagamos en AC ó DC, es el propio montaje del ventilador en el mueble. En mi caso, el combo tiene unas rejillas en la parte trasera que nos va a facilitar el montaje. Una vez elegido el ventilador adecuado (el tercero por la derecha de la primera foto) inmediatamente comprobamos que, como no... no coinciden los agujeros de montaje con los agujeros de la rejilla, como no podía ser de otro modo, claro, así que como no me apetecía estropear la rejilla trasera puse a trabajar el ingenio y terminé con un montaje curioso.

Pensé en hacer unas piezas intermedias que adaptasen unas medidas a otras pero tras un poco de darle al coco se me ocurrió que podía usar piezas de eslabones de cadena de bici y que podría quedar bien. Afortunadamente de mi época de "mountain biker furibundo"

me quedaba alguna cadena vieja y un tronchacadenas con el que separar un par de eslabones:

me quedaba alguna cadena vieja y un tronchacadenas con el que separar un par de eslabones:

Tras un ratito esto es lo que conseguí:

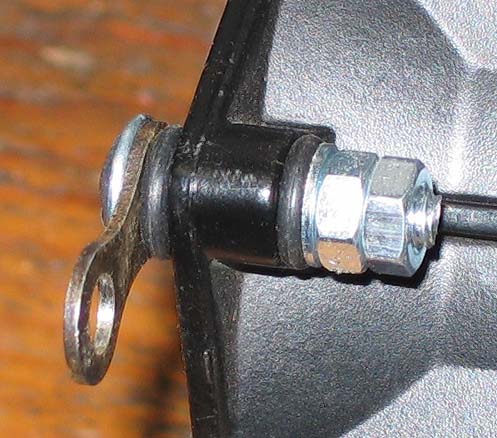

También pensé que, además de hacer trabajar el ventilador a medio régimen, no estaría de más evitar en lo posible las vibraciones con algún método de "silent-block". Se me ocurrió fijar los eslabones mediante unas juntas tóricas de goma entre el tornillo y las tuercas de este modo:

De izquierda a derecha:

Fijáos en un detalle de la foto anterior. Hay una flecha en todos los ventiladores de este tipo que indica en sentido del flujo del aire. Dáos cuenta de que estoy haciendo el montaje para que quede montado dentro del mueble y echando el aire hacia afuera, no hacia las válvulas.

Para que las juntas tóricas actúen como "silent-block" no han de estar muy apretadas. El conjunto debe quedar flotante por lo que para evitar que se afloje he puesto la contratuerca. A pesar de quedar flotante, queda lo suficientemente firme para que no se "desplome".

De este modo, al estar algo sueltos los eslabones los podremos mover para adaptar el conjunto a los agujeros que ya tenemos en la rejilla y así atornillarlo sin necesidad de hacer más agujeros:

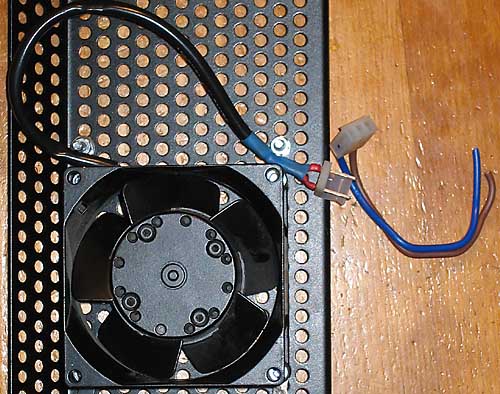

Para facilitar el montaje y desmontaje de la rejilla lo mejor es conectar el ventilador mediante algún conector enchufable. Como no disponía de ninguno desoldé uno que tenía el interior de la fuente de alimentación de ordenador de la que saqué el segundo ventilador de la izquierda de la primera foto. Aquí se ve el conector:

Si el conector es de este tipo, esto es, que queden "bornas al aire", aseguráos de que esas bornas sean de la parte del ventilador, así la parte de transformador quedará aislada y evitaremos cortocircuitos y calambrazos.

Seguramente tendremos que hacer algún agujero al chasis para sacar el cable. Es muy importante que pongáis un "pasacables" de plástico o goma para evitar que el filo del agujero del chasis rompa o desgaste el cable y se produzcan cortocircuitos. Dejad el conector aislado por fuera del chasis de modo que sea cómodo desencufar el ventilador para poder quitar la rejilla trasera.

Y este es el resultado final:

... pues os puedo asegurar que sí que se nota. Se nota mucho menos caliente