![]()

![]()

![]()

![]()

![]()

![]()

|

Chasis |

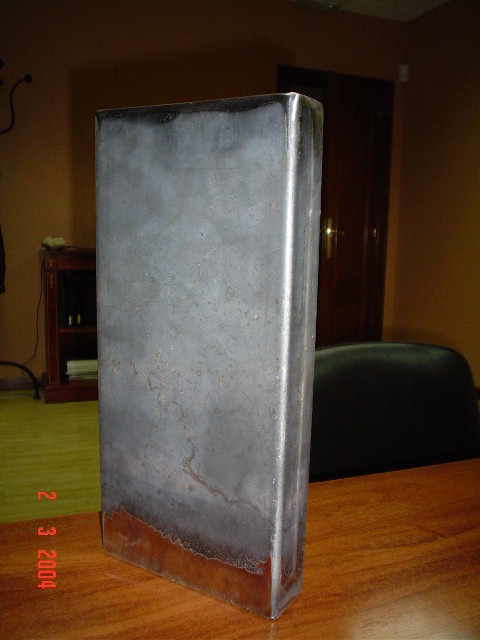

Mientras Elías y Alfonso iban concretando el proyecto, se decidieron a hacer el chasis de forma artesanal. El material elegido no es el que yo recomendaría usar pero sí que es el más barato y fácil de conseguir. Encargaron la construcción de los chasis a un cerrajero que los hizo en plancha y perfiles de acero "dulce" con unas medidas mayores de las de un Champ original. En milímetros son:

Como véis, las medidas de nuestro Champ son mayores (excepto en profundidad) que las del original. Esto es a causa de los transformadores más grandes que usamos y de que íbamos a usar un mueble para un altavoz de 12" en el que el chasis original quedaría demasiado pequeño.

El material del chasis elegido es demasiado grueso para estas aplicaciones (1.5mm), pero era fácil de conseguir. El problema añadido es el peso pero, desde luego, la rigidez del chasis es enorme... no iban a tener problemas de estabilidad con un chasis así.

El mayor inconveniente de este tipo de material, aparte del peso y de lo difícil de la mecanización, es su facilidad de oxidación por lo que, como veremos más adelante, se les hizo un tratamiento de zincado.

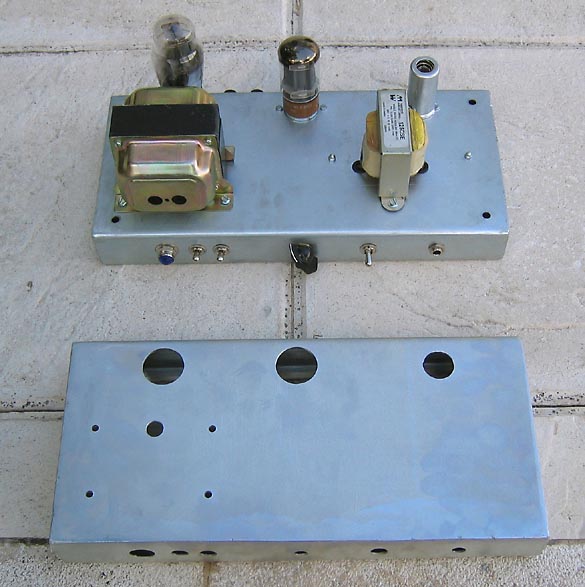

El primer problema que afrontamos fué el de colocar todos los componentes a mano todos los componentes elegidos para seleccionar una disposición adecuada. La cosa iba a quedar más o menos así:

Como véis, está todo sujeto con cinta de carrocero sólo para colocar los componentes donde se pretendía que fuesen pues aún no estaban hechos los agujeros. Inmediatamente discutimos cual iba a ser el método de sujeción al mueble. Yo sugerí el utilizar "tuercas de jaula", que son las que se utilizan para fijar componentes a los "racks" normales:

Sin embargo no hubo manera de utilizarlas pues debido a un "error de comunicación" el chasis se hizo con unas pestañas interiores demasiado estrechas y no se podían colocar bien:

Si os decidís por un chasis de este tipo os recomiendo estas fijaciones pues son muy seguras y fáciles de usar pero prestad atención al ancho de las pestañas del chasis para que quepan bien. Al final nos decidimos por tornillos pasantes de 70mm y cabeza ancha. Más adelante los veremos.

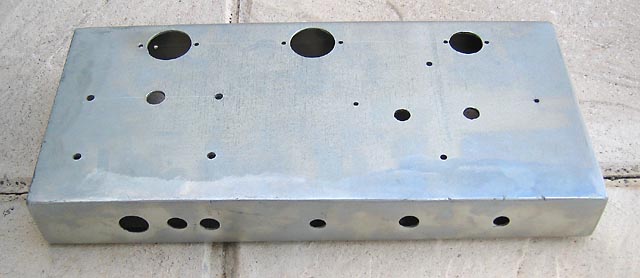

El hacer un chasis de este tipo conlleva un serio problema añadido. Al ser chapa de 1.5mm de espesor y al tener que hacer agujeros muy grandes como los de las válvulas, se hace todo dificilísimo de mecanizar si no se dispone de un taller serio. Afortunadamente, Alfonso encargó el trabajo a un amigo suyo según mi diseño y el resultado fué satisfactorio:

En este link tenéis un scan del dibujo que hice con las

cotas de los taladros del chasis. El dibujo está a escala 1:1 y cada "cuadrito" equivale a 5mm. Si os fijáis bien, no aparecen los taladros del transformador de salida ni de los agujeros para sus cables. Este diseño lo hice antes de tener el trafo de salida y preferí hacer yo mismo sus taladros una vez que lo tuviese. Ahora bien, prestad atención...

Como ya dije antes, al final nos decidimos por zincar el chasis para lo cual lo llevamos a un taller de zincado/cromado y el resultado fué mucho mejor de lo que en un principio me esperaba:

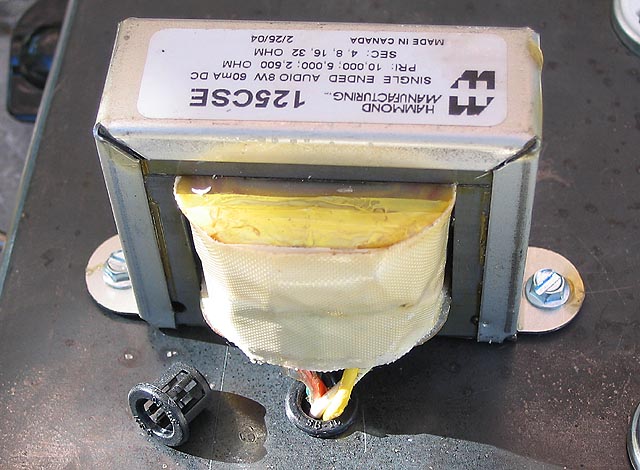

Para el paso de los cables del trafo de salida a través del chasis utilizé unos "pasacables" de plástico para evitar que con el tiempo se cortasen los aislamientos y hubiese cortocircuitos:

Con el transformador de alimentación no se pudo poner un pasacables de estos debido a la forma especial de la "pata" de anclaje al chasis del trafo y en su lugar puse "termorretráctil" doble recubriendo todos los cables para protegerlos.

También conviene que todos los componentes que montéis en el chasis lleven arandelas de presión en los tornillos de fijación para evitar aflojamientos por las vibraciones propias de un combo.

©Piso-tones Ltd.

Calambres

|

guitarristas.org