![]()

![]()

![]()

![]()

![]()

![]()

|

Comprobador de Fugas y |

De nuevo os presento un montaje que no es ningún pedal o efecto de sonido. Se trata de un circuito para comprobar las fugas que puedan tener los condensadores de los amplificadores, ya sean electrolíticos o de film, siendo también capaz de reacondicionar o "reformar" (reform, en inglés) los electrolíticos si es que lo necesitasen y fuese posible.

Los condensadores electrolíticos, por construcción, llegan a deteriorarse con el tiempo o con la falta de uso. En las láminas de aluminio aparecen pequeños puntos donde desaparece la capa superficial de óxido de aluminio y provoca pequeñas fugas... o no tan pequeñas. El caso es que es algo difícil de detectar si no se tiene equipo adecuado para ello. Desde hace décadas que dichos equipos existen pero hoy en día han caído en desuso por la misma razón que lo han hecho los equipos de válvulas. Si bien en los equipos de transistores a baja tensión dicho efecto también tiene su efecto no deseable, es precisamente en los equipos de válvulas donde puede llegar a ser catastrófico pudiendo originar averías carísimas, sobre todo en transformadores de salida pues, como acabo de indicar, este equipo no sólo permite detectar las fugas de los electrolíticos sino de los no polarizados generalmente usados como condensadores de acoplo y que son los que precisamente pueden crear fallos graves en un amplificador de válvulas.

Llevaba tiempo queriendo hacerme con uno de estos equipos. En USA es relativamente fácil el conseguir un tester de estos con un montón de décadas encima y repararlo en su caso, pero por aquí la cosa no es tan fácil y por eso me decidí a fabricarme uno. Realmente se trata de un circuito sencillo que consta de una etapa de alimentación regulable en tensión y una segunda etapa de medición que básicamente consta de un microamperímetro.

La teoría de funcionamiento es bien sencilla: aplicamos una tensión DC a un condensador y medimos la corriente que pasa entre sus terminales. Según esta sea mayor, menor o ninguna el condensador tendrá más o menos fugas o ninguna. La alimentación DC debe ser variable pudiendo llegar a un valor suficiente como para vérselas con electrolíticos de varios cientos de voltios y la medición de corriente ha de ser a la vez muy sensible y muy robusta para evitar fallar en la eventualidad de encontrarse con un condensador cortocircuitado.

Tras haber visto en la web varios esquemas que no me llegaban a gustar del todo me he encontrado con un proyecto en youtube que no sólo es casi perfecto sino que está maravillosamente bien explicado. Se trata del proyecto Capacitor leakage tester design & build que podéis ver en el canal de youtube de M. Caldeira, un ingeniero electrónico cuyo hobby es reparar radios antiguas y que sabe un montón de estas cosas. Además de dominar el tema tiene una especial habilidad docente para exponer sus proyectos. Si sois capaces de entender inglés podéis seguir sus detalladísimas explicaciones en su serie de cuatro vídeos de este proyecto más un quinto de manejo. Ver al final de este artículo.

Lo que aquí presento es básicamente su diseño con algunas pequeñas modificaciones fruto de mi experiencia con él y de mi afán de reutilizar material del que ya disponía para abaratar el coste. De hecho, como indica M. Caldeira en uno de sus vídeos, quizá sea más barato comprar un viejo tester y reacondicionarlo (lo dudo) pero con un poco de ingenio podemos economizar bastante.

Hay que tener en cuenta que este hombre lo ha diseñado para trabajar con radios antiguas que solían funcionar con tensiones inferiores a las que a veces nos encontramos en los amplificadores que usamos nosotros. Por esa razón su tester llega tan sólo hasta unos 340V DC. En realidad sería mejor que llegase hasta las tensiones que podamos encontrar en un amplificador de válvulas, que según el modelo pueden rondar los 450V. Yo he sopesado hacerlo así pero al final he decidido que esas tensiones ya son suficientemente altas y peligrosas como para jugárselas con más aún. Lo ideal sería probar los condensadores a su tensión nominal de uso, más exactamente a su "Tensión de trabajo" o WVDC (Working Voltage DC), que es la tensión máxima a la que puede trabajar un condensador de continuo, no la de "pico". El resultado de los aproximadamente 340V será suficiente para ver si un condensador nos parece sospechoso o no.

Además, este circuito puede ser utilizado como reacondicionador de condensadores (reformer). De este modo podemos "volver a la vida" a condensadores que lleven mucho tiempo sin uso o con algo de fugas. No se garantiza el éxito pues depende de las características de la avería del propio condensador, pero en una buena cantidad de ocasiones podremos tener éxito y regenerarlos. Algunos será mejor reemplazarlos pero otros, sobre todo los de filtro, pueden llegar a ser bastante caros y con esto nos podemos ahorrar unos cuantos euritos.

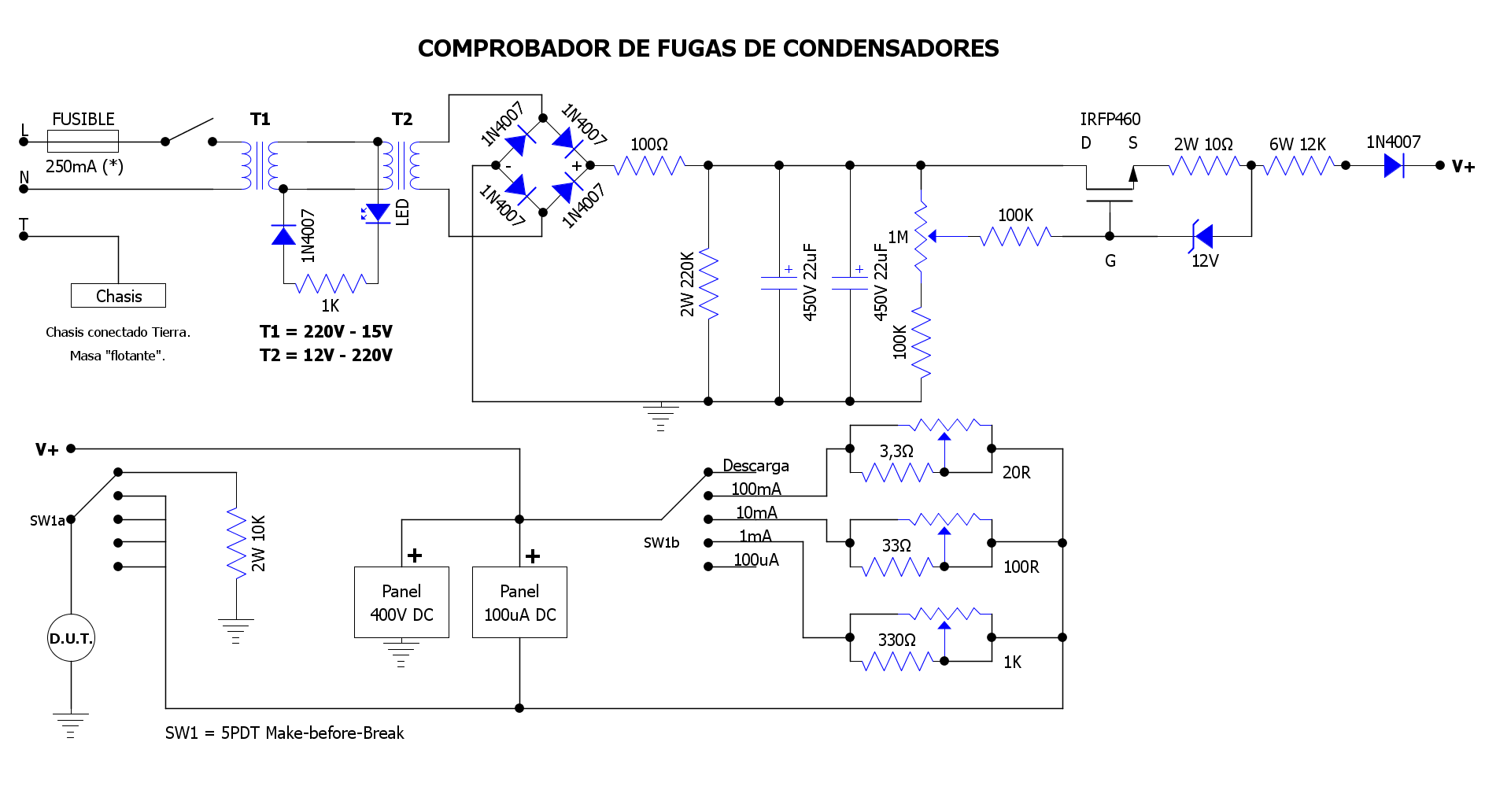

El esquema de M. Caldeira lo tenéis en el primero de los vídeos de la serie. OJO con el error en el MOS-FET en ese esquema; más tarde hablaremos de eso. El esquema que aquí os propongo es el que he utilizado yo que como veréis, siendo en esencia exactamente el mismo, tiene unas cuantas variaciones:

Antes de empezar con la descripción del circuito hay que dejar claro un tema:

Por favor, si no sabéis bien lo que hacéis o no tenéis experiencia haciendo circuitos mejor no empecéis con este. La alta tensión puede ser muy peligrosa en manos poco experimentadas. No ignoréis este aviso pues la cosa es seria.

Dicho esto, vamos a ir paso a paso por cada parte del esquema:

Línea y Fase son los dos polos del enchufe de la red. La toma de tierra es esencial que la pongáis en un montaje como este que lleva alta tensión sin embargo, al contrario que en otros montajes, en este caso debe ir sólo al chasis, que debe ser metálico necesariamente. No debemos conectar la toma de tierra a la masa del resto del circuito. Esta última debe ser "flotante" y debemos asegurarnos de que queda totalmente independiente de la tierra de la red y, por lo tanto, del propio chasis.

A continuación vemos el Fusible: Es necesario el incluir un fusible en este montaje. En el esquema de M. Caldeira se cita como de 100mA pero eso dependerá de lo que pongáis a continuación. En mi caso, hasta con 150mA se fundía en seguida así que puse uno de 250mA que parece ir bien. Ponedlo antes del interruptor de encendido, que es lo correcto.

Para solventar esto hice un pequeño truco, el primer transformador es de 220V a 13.5V y el segundo de 12V a 220V el resultado final es que "sobrealimentando" el segundo al final obtengo más o menos los 220V deseados. Realmente, como alimento el primer transformador con la tensión de red que tengo en mi casa que es de 240V, al final lo que obtengo a partir del segundo trafo son 260V. OJO con "sobrealimentar" demasiado a un transformador pues si lo sobrepasas mucho de especificaciones funcionará mal, se saturará y se podrá quemar. De todos modos lo ideal es usar un transformador que haga todo de una vez, como el usado por M. Caldeira, pero para ahorrar este truco es válido.

Con respecto a esto hay un tema que debo comentar y es que en este caso particular debemos tener cuidado con las mediciones que hagamos. La mayoría de los aficionados a la electrónica hoy en día tenemos polímetros digitales que son mucho más versátiles, precisos y convenientes que los analógicos de toda la vida. Sin embargo, si este polímetro no es "True RMS" nos encontraremos con que las mediciones de tensión AC tras los transformadores puede que no sean precisas. Googlead por "True RMS" para saber exactamente lo que es esto pero, en síntesis, los medidores digitales no "True RMS" serán precisos si medimos una tensión AC basada en una onda senoidal perfecta, tal y como la que obtenemos de los enchufes de nuestras casas, pero una vez que la pasas por un transformador y luego por otro y si alguno de los transformadores queda algo saturado, este perdería su linealidad y esta onda senoidal pura pasa a ser no tan pura, tanto menos como menor sea la calidad del transformador o los transformadores que usemos, el grado de "sobrealimentación" que hayamos puesto y la carga en corriente a la que se le(s) someta. En este caso los medidores no "True RMS" nos darán un buen error de medida. Para este caso es mejor usar un polímetro "True RMS" o un buen analógico de toda la vida, que con esos no hay tales problemas. Al principio intenté usar unos trafos pequeños para PCB y me ocurrió precisamente esto. Con los que he usado al final no hay saturaciones y por lo tanto no hay distorsiones de la onda.

Si queremos que nuestra alimentación supere esos más o menos 333V finales deberemos utilizar otro(s)transformador(es) que nos proporcione(n) más tensión aún, pero tendremos que tener cuidado con el resto de componentes como los condensadores, el voltímetro, el MOS-FET, etc. y si acaso comprar otros que soporten estas tensiones.

Otro inconveniente que tiene este montaje tan simple es que, al no haber rectificación de onda completa como en el siguiente paso, podremos "ver" los 50Hz de la red como un rapidísimo parpadeo del LED. Se puede poner un condensador en paralelo para filtrar este rizado pero en mi caso no me molesta y no lo considero necesario.

Una vez que rectificamos la onda completa, la tensión AC se verá elevada a DC por un factor de √2 al que le restamos (2 * 0.7) de la caída de tensión de dos diodos:

En mi caso, obtengo 260V a la salida de T2 por lo que el resultado final rectificado es de unos 366VDC.

El sistema regulador es el potenciómetro entre V+ y masa con dos resistencias limitadoras, una entre la patita del giro anti horario y masa y otra entre el cursor y el GATE del FET. Estas resistencias las he puesto de 2W también por seguridad pero no es necesario. Con 1/2 W valdría. El potenciómetro debe cumplir varios requisitos:

Yo he usado un CTS proveniente de una guitarra a la que le cambié las pastillas. Parece funcionar muy bien y sin problemas de tolerancias.

La resistencia entre la patita del giro anti horario y masa que, como ya hemos visto, es de seguridad, impide que el potenciómetro haga cortocircuito a masa pero también impide que el circuito regulador baje de tensión hasta 0V DC, pues lo deja, en mi caso, a unos 29V DC que es más que suficiente. A la salida del FET hay una resistencia de 10 Ohmios y 2W que limita la corriente a un diodo Zener de 12V, "BZX85C-12" de 1.3W en mi caso pero valdría cualquier equivalente, para evitar que la

tensión SOURCE-GATE supere ese valor de 12V, pues el máximo admisible es de 20V en el MOS-FET elegido. Solución simple y efectiva.

En mi caso en particular, el trafo de salida usado entrega 110mA y teniendo en cuenta los 366VDC que hemos calculado antes, en este caso sería:

...pero como no quiero que llegue a esa corriente ni de lejos (¡peligro!) considero el mismo dato del vídeo: unos 30mA que es más que suficiente.

Al final puse también una resistencia de 12K, el valor estándar más cercano, que nos entregará un máximo de 30.5mA. En cuanto a la potencia de esta resistencia, el esquema original indica que ha de ser de 15W pero luego el diseñador se dio cuenta de que no es necesaria tanta potencia. Debido al modo en que hay que operar este aparato, empezando

por la mínima tensión e ir subiendo poco a poco (ver más abajo), en caso de muchas fugas o cortocircuito del condensador en seguida nos daríamos cuenta ya desde baja tensión, por lo que la disipación de potencia sería también baja. Esta resistencia hará que baje mucho el voltaje si el condensador tiene muchas fugas. Si la tensión no sube normalmente y la corriente aumenta es señal de que el condensador tiene muchas fugas y debe ser descartado. M. Caldeira al final considera que con 2W sería

suficiente. Aún así yo he puesto una resistencia bobinada vitrificada de 12K y 6W que es suficientemente pequeña y barata para ajustarse bien a esta placa y darnos cierta seguridad. Conviene instalar esta resistencia elevada sobre la placa para que se refrigere bien en caso de probar un condensador cortocircuitado.

Tras esto ya tenemos una fuente regulada y suficientemente filtrada que nos permitirá disponer de la tensión necesaria para el paso final.

Hay que tener en cuenta que los 366V DC que obtuvimos en la sección de rectificación, tras pasar por las resistencias en serie de las etapas de filtrado, regulación y salida, además del diodo de protección, que también influye, la tensión final ha bajado hasta un máximo de 333V DC. Aún sigue siendo suficiente para la mayoría de los casos.

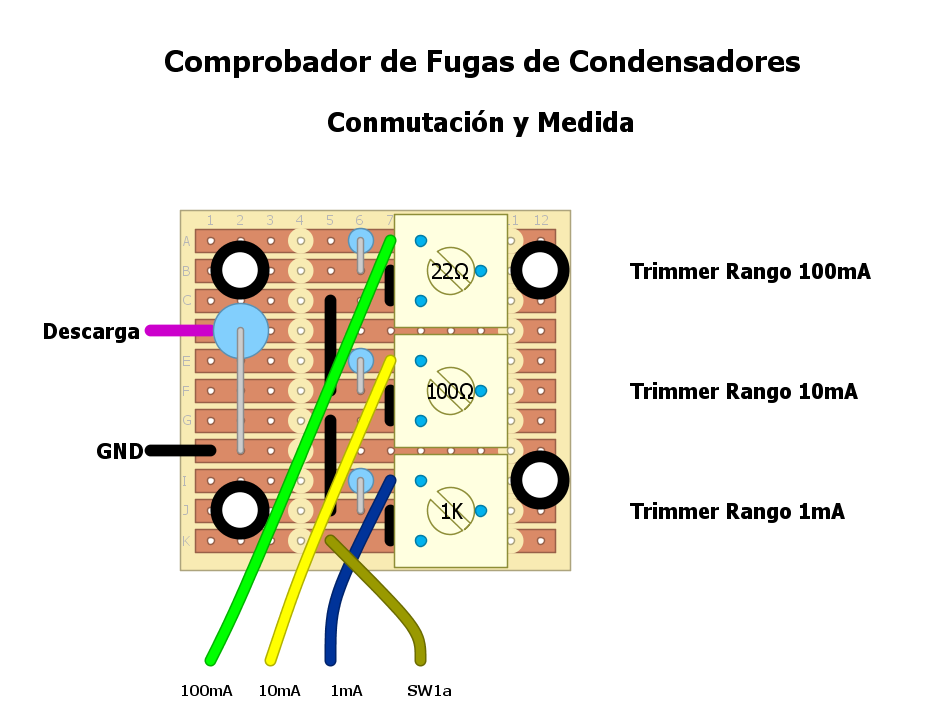

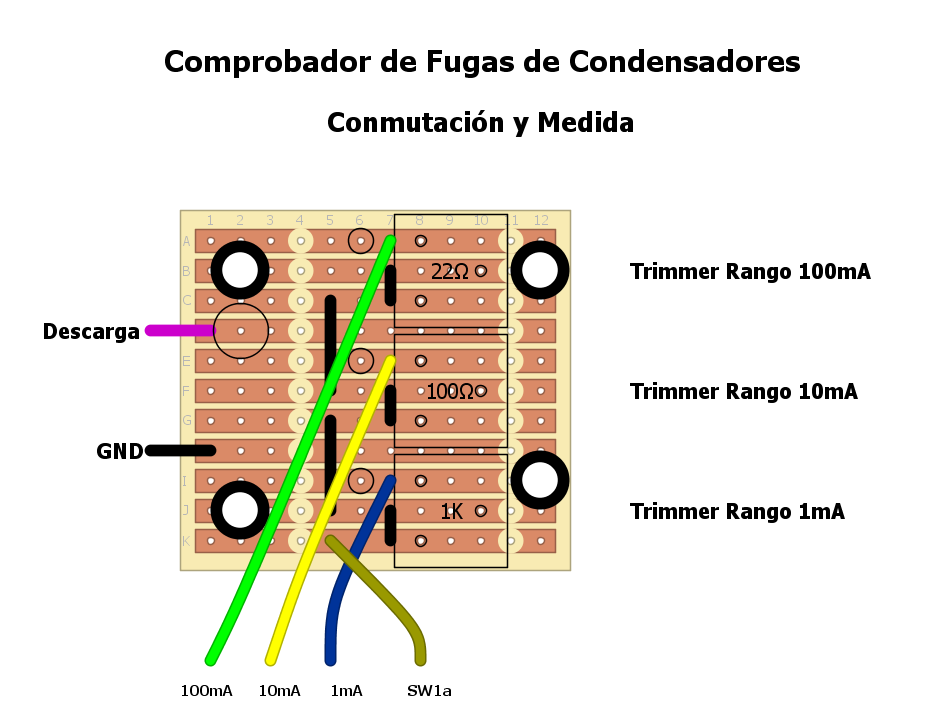

A la derecha del microamperímetro veréis un curioso grupo de conmutador, potenciómetros y resistencias. En realidad se trata de un sistema de

"SHUNT"

para poder cambiar a voluntad el rango del microamperímetro y hacerlo así mucho más versátil y, de paso, más robusto. De este modo según seleccionemos el conmutador obtendremos diferentes "fondos de escala". Esos potenciómetros son realmente "trimmers" para hacer una calibración inicial del microamperímetro en cada tramo y así quedar definitivamente fijados.

El valor preciso de Shunt necesario se consigue, como ya vimos, a base de usar un trimmer en paralelo con una resistencia fija. Con el trimmer haremos el ajuste fino. Fijaos bien en que los valores de las resistencias difieren de los propuestos por M. Caldeira. Estos cambios se deben a que sus valores propuestos no me permitían llegar a los valores calculados. A continuación expongo los cambios y los valores finales previstos a los que deberemos prefijar los trimmers (subrayados) para luego poder hacer la calibración más fácilmente:

Estas resistencias no es necesario que sean de potencia. Yo he usado unas de 1/4W y van bien.

Es MUY IMPORTANTE que este conmutador sea del tipo Make-Before-Break o Shorting, esto es, "Conexión antes de Ruptura". Esto quiere decir que cuando giramos el conmutador hacia la siguiente posición, primero conectamos la segunda antes de desconectar la primera o, dicho de otro modo, hay un momento en que las posiciones 1 y 2 (ó 2 y 3 ó 3 y 4, etc.) están conectadas simultáneamente. Esto es así porque si se produjese una interrupción antes de la siguiente conmutación, dejaríamos momentáneamente el microamperímetro sin su shunt y esto, en ciertos casos, sería catastrófico para el instrumento pues, como acabamos de decir, si el D.U.T. tuviese algunos mA de fugas superaríamos el valor máximo del panel por muchísimo y quemaríamos la bobina. Por eso es absolutamente imprescindible que consigáis un conmutador de este tipo. Desgraciadamente no son los habituales. Yo no he tenido más remedio que comprarlo en ebay ya que, aunque parezca asombroso, en algunas tiendas de componentes electrónicos no sabían ni de lo que les estaba hablando... La alternativa a esto sería el usar un conmutador normal "Break-Before-Make" y disponer de algún método de desconexión momentánea de la alimentación para así poder ir cambiando de escalas sin romper nada, pero esto sería sin duda muy engorroso de usar aparte de que no sería nada bueno para el D.U.T. por lo que lo desaconsejo del todo.

Por la misma razón que acabo de exponer, es esencial que no nos equivoquemos en el orden en que cableemos el conmutador. Si lo hiciésemos al revés fundiríamos el panel a la primera. Tened mucho cuidado con esto y comprobadlo muy bien antes de aplicar tensión al circuito.

Este conmutador que he comprado está por debajo de especificaciones para la tensión que va a soportar, aunque, eso sí, las corrientes son muy pequeñas. No estoy del todo cómodo con este conmutador y no descarto el intentar conseguir uno de mejor calidad, por ejemplo el de Mouser, que aunque tampoco cumple los requisitos de tensión, sí que es mucho mejor y más robusto. Seguro que rebuscando por la web encontraríamos alguno que cumpliese con todos los requisitos.

Con respecto al conmutador que he comprado en ebay, podéis ver que es de 6 posiciones (6PDT) en vez de las 5 requeridas (5PDT). En realidad es regulable pues alrededor de la rosca tiene un círculo de agujeros y un anillo móvil con un tetón que, dependiendo de en qué agujero lo introduzcamos, podremos seleccionar entre 2 y 6 posiciones. Limitándolo a 5 nos queda al pelo.

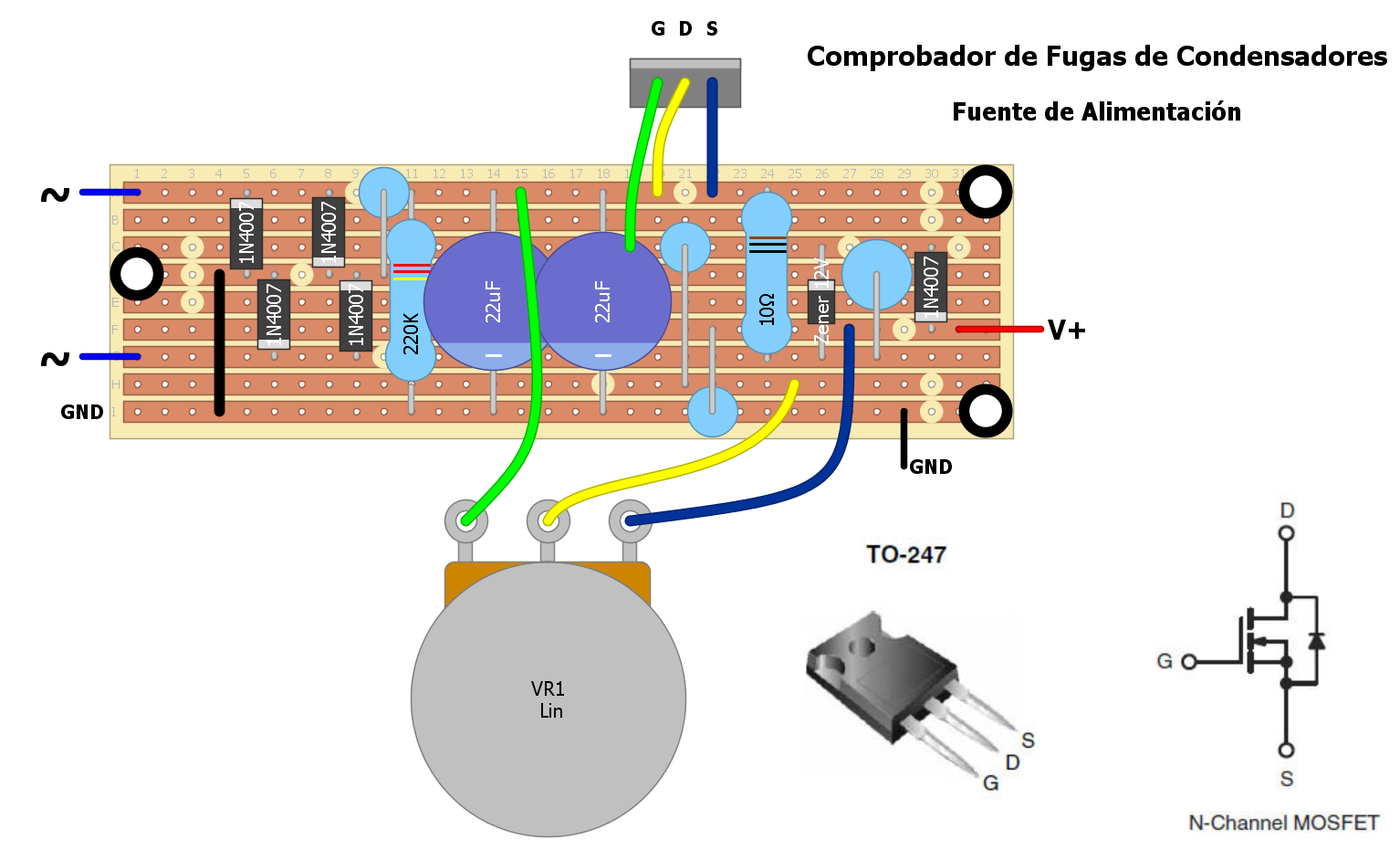

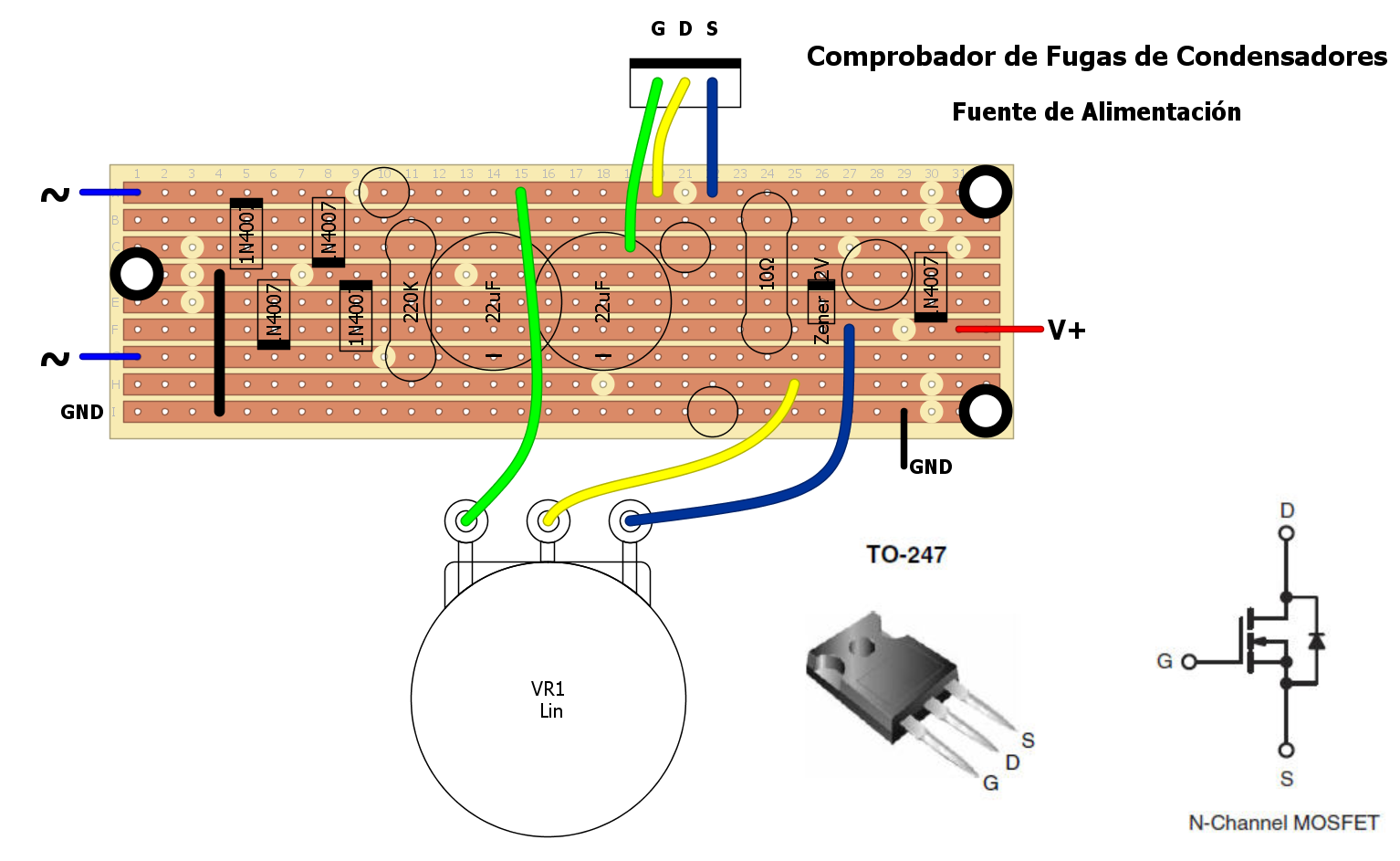

Como ya hemos visto más arriba en sendas fotos, he hecho el proyecto en dos placas independientes. La primera y más grande es la que contiene todo lo referente a la fuente de alimentación. Aunque M. Caldeira realiza toda la parte de la conmutación y Shunt directamente punto a punto en el propio conmutador, yo me he decidido por una segunda placa por conveniencia, ya que así será más fácil el poder hacer los ajustes y calibraciones. De nuevo opto por placas de tiras tipo "VERO" por su inmediatez y adecuación a un circuito simple como este. Tened mucho cuidado con los cortos entre pistas: estamos manejando tensiones muy altas.

Como veis, incluyo los dos condensadores de 22uF 450V por lo que ya comenté con antelación, pero podéis sustituirlos por uno solo si es que os parece mejor y lo tenéis disponible. El FET está montado sobre el propio chasis del proyecto y por eso lleva unos cables en el dibujo y aparece fuera de la placa. No olvidéis de separar eléctricamente la aleta de refrigeración del FET del propio chasis mediante una "mica" o similar, así como el uso de silicona térmica para facilitar la transmisión de calor al chasis. Respetad la posición de los diodos y el/los electrolítico/s. Los círculos negros grandes son sólo agujeros para pasar unos separadores y así poder fijar la placa al chasis cómodamente.

A continuación os pongo el mismo diseño pero en formato "transparente" para que veáis todos los puntos de corte de pistas, que alguno queda escondido por los componentes. Ojo con la coordenada D-13:

En la misma placa podéis incluir si queréis la resistencia de 10K 2W que para descargar el D.U.T. A continuación, la imagen "transparente" pues algunos cortes de pistas también quedan semiocultos por los componentes:

Esta placa deberéis ponerla en el chasis de modo que quede a mano para poder actuar en los trimmers para el ajuste final.

Insisto: MUCHO OJO CON LOS CORTOCIRCUITOS... es mucha tensión para andar con esos despistes.

Como ya hemos visto antes, este montaje ha de hacerse necesariamente en una caja metálica conectada a tierra y con fusible de seguridad. En mi caso utilicé una vieja caja de unos "relés a válvula" que fabricaba mi suegro hace como 50 años. Está un poco "viejuna" pero ha resultado perfecta para este proyecto.

El panel frontal donde irá el potenciómetro también debe de ser metálico y conectado eléctricamente al resto del chasis. La mayor dificultad que nos encontraremos es la de mecanizar los agujeros para los instrumentos. Si elegís los mismos instrumentos, en total habrá que hacer tres agujeros para cada uno de ellos: uno de 49mm de diámetro para el resalte trasero que llevan y dos de 3mm para los tornillos de fijación. Desgraciadamente no vienen con plano de medidas y no he sido capaz de encontrarlas en la web así que os tocará hacer mediciones precisas y tener mucho cuidado al taladrar y/o limar.

Todos los elementos metálicos accionables del panel deben quedar conectados a chasis/tierra: potenciómetro, conmutador (si es metálico) e interruptor. Por el contrario, el MOS-FET, como ya vimos, ha de estar aislado eléctricamente del chasis pero firmemente anclado a él (mica y silicona térmica). Los herrajes de los transformadores también deben hacer buen contacto eléctrico con el chasis. También es imprescindible que los bornes de salida ("bananas") queden bien aislados del chasis.

La razón de que la masa de la alimentación sea "flotante", esto es, no conectada a chasis ni a tierra, es que así podemos usar nuestro tester para comprobar los condensadores sin desoldarlos del todo del circuito. Al estar la alimentación de este tester aislada galvánicamente de tierra nos aseguramos de que no hay ningún tipo de conexión con el circuito a comprobar, que normalmente sí que tendrá su propio chasis a tierra. Esto nos permitirá el desconectar uno solo de los bornes del condensador en el propio circuito y así nos ahorramos desconectarlo del todo que en algunos casos puede ser complicado y en otros puede ser problemático si el circuito tiene ya muchos años y las regletas están deterioradas. En los circuitos de alimentación DC como este es normal poner la masa a chasis y tierra porque ayuda a reducir el rizado pero en este circuito en concreto el rizado no tiene mucha importancia y con las medidas que ya hemos tomado es suficiente.

Debido a las altas tensiones de este proyecto, las placas del circuito deben estar firmemente sujetas al chasis para evitar vibraciones que lleguen a soltar los cables y, con respecto a estos, deben ser cables de buena calidad y suficiente grosor para aguantar esas tensiones. Lo mismo digo de sus aislamientos. Sugiero que tanto los cables internos como los de las puntas de prueba tengan al menos una sección de 0.5mm2 y estar homologados para 600V. Los cables de las puntas de prueba deben ser de muy buena calidad, preferiblemente con recubrimiento de silicona, también llamados "cables de tester".

Dichas puntas de prueba deben ser robustas y bien aisladas. Ojo con usar cocodrilos "de los baratos" cuyo aislamiento es muy precario y nos puede dejar algunas de sus partes metálicas desprotegidas con el peligro que eso conlleva. La mejor opción para conectar los cables de las puntas de prueba al aparato es mediante unas buenas "bananas" suficientemente aisladas. Con un proyecto como este no conviene racanear en cuanto a seguridad.

Como también comentamos ya, la placa de los trimmers debe estar puesta de modo que sea fácil acceder a estos para su ajuste.

Para efectuar la calibración del microamperímetro necesitaremos un tester de confianza, que sea capaz de medir miliamperios y microamperios DC. También necesitaremos unas resistencias de unos 470R, 1K, 15K, 100K y 250K de unos 2W cada una. Los valores son aproximados, en absoluto críticos. De hecho podemos ir poniéndolas en serie para jugar con los valores. A más resistencia podremos ajustar las escalas pequeñas (1mA y 10mA) y a menos resistencia, la de 100mA.

Para ello debemos poner la(s) resistencias(s), empezando con las de bajo valor, en las puntas de prueba y en serie con el tester que usemos en la posición de mA. Empezaremos con una reistencia alta, la escala de 100mA en nuestro nuevo proyecto e iremos subiendo poco a poco la tensión. Comparemos lo que indica el panel con el tester externo. Ajustemos el correspondiente trimmer hasta que coincida. Procurad hacerlo en varios valores promediados, por ejemplo 20mA, 50mA y 70mA. siendo estos ajustados con el potenciómetro de tensión: a más tensión, más mA.

Una vez hecho esto, cambia la resistencia por un valor mayor de modo que entre en el rango de 10mA y repite el proceso del mismo modo. Al terminar de ajustar esta escala, subir por encima de los 100K y repetid para la escala de 1mA. La escala de 100uA, evidentemente, no necesita ajuste pues no lleva shunt. He podido comprobar que este microamperímetro, al igual que el voltímetro, es muy preciso.

A continuación debemos poner los cocodrilos, pinzas o lo que hayamos puesto como puntas de prueba, respetando las polaridades si es que se trata de un condensador polarizado: Rojo al positivo y Negro al negativo. A continuación encendemos el aparato y giramos el conmutador a la posición de 100mA, momento en el que es posible que el microamperímetro dé un pequeño salto debido a la carga inicial del condensador. Es perfectamente normal.

Tras esta posición inicial debemos girar el potenciómetro lentamente hasta subir la tensión, poniendo cuidado de no sobrepasar el máximo nominal del condensador (WVDC). Si este fuese de una tensión superior al máximo entregado por el tester entonces podemos subir el potenciómetro a tope, pero siempre poco a poco. Debemos ser conscientes de que el proceso de medición de fugas de un condensador electrolítico es algo lento. Mucho más lento aún es el proceso de regeneración. Debemos tener paciencia si no queremos hacer más daño que bien.

Mientras vamos subiendo la tensión debemos ir vigilando con cuidado el panel del microamperímetro. Si detectásemos que según subimos la tensión el microamperímetro nos marcase unos 15mA o más debemos inmediatamente bajar la tensión al mínimo y poner de nuevo el conmutador en la posición de "Descarga" pues este condensador tiene demasiadas fugas y es susceptible de estar incluso cortocircuitado.

Si vemos que subiendo la tensión leemos una corriente inferior a 10mA, entonces podemos girar el conmutador a la siguiente posición.

Si a continuación vemos que la corriente es inferior a 1mA, entonces podemos girar el conmutador a la siguiente posición.

Si observamos que la medida es un poco alta pero no demasiado, entonces podemos intentar el procedimiento de regeneración.

Hay que tener las siguientes precauciones siempre que hagamos una medida:

¿Cuáles son los valores aceptados de fugas?. Hay varias fuentes consultables en la web y, de hecho, no todas coinciden, pero hagamos caso de nuevo a M. Caldeira y leamos en documentadísimo manual del

SENCORE LC53 "Z METER" CAPACITOR -INDUCTOR ANALYZER.

En la página 17 de este manual podemos encontrar una tabla con valores máximos permitidos en uA para electrolíticos (aluminio y tántalo) dependiendo de su capacidad y WVDC. Además de esta tabla podremos leer información valiosísima acerca de los condensadores en general, cómo medir las fugas y cómo regenerarlos.

Para regenerar (Reform) un condensador electrolítico debemos conectarlo a este aparato como si fuésemos a medir sus fugas. Hemos de subir lentamente el potenciómetro de tensión vigilando el microamperímetro. Si vemos que sube de unos 10mA ó 15mA y que no baja de ahí, entonces es mejor desecharlo. Nunca permitamos que se acerque los 30mA de límite del circuito. Si vemos que según subimos tensión la corriente sube inicialmente pero tiende a ir bajando, entonces debemos ir, poco a poco, subiendo dicha tensión y cambiando la escala con el conmutador según proceda, hasta llegar al máximo DC permitido por el condensador o al máximo que entregue nuestro aparato, lo que ocurra antes, y lo dejaremos así durante un buen tiempo, mínimo de una hora; mejor un par de horas. Entonces comprobaremos sus fugas y si ha mejorado hasta su valor óptimo, podemos dar por regenerado el electrolítico. Si aún le falta un poco podemos dejarlo conectado durante más tiempo, vigilando continuamente por si hay progresos. Algunos necesitan de toda la noche para regenerarse. Si no hubiera mejora es que es imposible de regenerar. Cuando dejemos el aparato regenerando y sin supervisión, conviene dejar el conmutador en su ajuste mayor (100mA) por si algo fuese mal fuera de nuestra vista.

Si hemos conseguido regenerarlo tras alcanzar el punto óptimo, debemos poner el aparato en descarga, bajar la tensión al mínimo y dejarlo reposar durante una media hora, tras lo cual volveremos a medir. Si se mantiene (debemos esperar al menos unos 5 minutos en carga) lo podemos dar por regenerado y si no fuera así, podemos intentarlo de nuevo o directamente descartarlo. Si tenemos éxito debemos entonces, tras su descarga, medir su capacidad para ver si entra dentro de lo indicado y, si podemos y tenemos con qué hacerlo, medir su ESR.

Ejemplo:

Tenemos un condensador típico de radios de válvulas. Un Bianchi doble 40uF + 40uF y 350V (WVDC):

Tras otra media horita, obtuve el valor de 300uA, lo que no está nada mal para un electrolítico de hace muchas décadas. En este punto, bien por debajo de su valor máximo aceptable, ya podemos usar dicho condensador. Una vez que lo sometamos a su uso definitivo, aún bajará más de esos uA de fugas, pero al menos ya estamos seguros de que lo hará y no hará daño en el circuito para el que lo tenemos destinado.

Está claro que el aparato funciona muy bien.

Este es un aparato muy útil para los que trasteamos con aparatos que llevan condensadores de alta tensión como amplificadores o radios de válvulas, fuentes de alimentación, etc. Es, como ya hemos comentado, un instrumento peligroso por las altas tensiones que maneja y que no debe ser manejado por manos inexpertas. Sin embargo es un montaje bastante fácil de hacer. Realmente lo más complicado de este proyecto es la mecanización de la caja para instalar los paneles. En cuanto al coste, no es barato pero tampoco es que cueste un riñón; dependerá del material del que ya dispongamos y de lo que tengamos que comprar. Como casi siempre, lo más caro será la caja si es que no la tuviésemos ya o podamos adaptar alguna, como he hecho yo. Tampoco es que sea un instrumento que vayamos a estar usando todo el día pero, desde luego, será de gran utilidad cuando se presente la ocasión.

Pero, sobre todo, el mejor consejo que os puedo dar si estáis interesados en este proyecto, es que veáis los 4 + 1 vídeos en youtube de M. Caldeira, que os lo explica todo con muchísima más claridad de lo que yo soy capaz:

Para saber más: Comprobador de Fugas y Reacondicionador de Condensadores en el foro de guitarrista.com

©Piso-tones Ltd.

Calambres

|

Guitarrista.com