![]()

![]()

![]()

![]()

![]()

![]()

|

Soldadura

de Componentes

|

Sería bastante difícil dar aquí un curso de soldadura porque es un asunto eminentemente práctico. No es nada difícil soldar, sólo requiere práctica. Intentaré daros algunos consejos para los que no lo hayáis hecho nunca.

Lo primero, el soldador. Hay que cogerlo por la parte que no quema... (lo siento, no me he podido resistir.  )

)

Bromas aparte, el tipo de soldador más adecuado para este proyecto es uno del tipo "lápiz" de baja potencia, por ejemplo un JBC de 25W con punta fina. Unos soldadores hechos aquí y bastante buenos, por cierto!.

Siempre es mejor tener varios, uno de baja potencia (11W), otro de media (25W-30W) y alguno de alta potencia (unos 50W o más) para soldar a chasis. De todos modos, para este tipo de montajes, con uno sólo bastará, mientras no haya necesidad de soldar en chasis. Los JBC son muy buenos y están hechos en España.

![[Soldadores JBC]](imgs/soldadores.jpg) Soldadores tipo lápiz. Pincha en la foto para verlos más grandes.

Soldadores tipo lápiz. Pincha en la foto para verlos más grandes.

Un componente muy importante y que a veces se desestima, es usar estaño de calidad, fino y con buen fundente. Lo sé por experiencia pues hace un par de eones, cuando yo empecé en esto, alguien me regaló un buen soldador y un pésimo estaño y me pasé varios años preguntándome porqué me quedaban tan mal y tan feas las soldaduras. Un día compré estaño decente y me quedé perplejo de lo bonitas y sólidas que me quedaban entonces. Desde hace unos años que ya no se puede comprar, al menos en Europa, estaño aleado con plomo por causa de las normativas RoHS. Una pena porque el hilo de estaño de 1mm de diámetro y de 60%Sn - 40%Pb con núcleo de resina fundente era fantástico. Ahora viene aleado con plata que es más caro y más incómodo de usar.

Una vez precisado el equipo, es muy importante que los más novatos toméis consciencia de que al soldar, la temperatura que se genera es bastante alta, por lo que tenéis que tomar precauciones. Primero por vosotros, pues no es necesario que os diga "que quema mucho"  y segundo porque si os eternizáis en el proceso terminaréis por quemar los componentes o las pistas de la placa.

y segundo porque si os eternizáis en el proceso terminaréis por quemar los componentes o las pistas de la placa.

Lo componentes se deben ajustar a la placa para evitar que el montaje final sea demasiado aparatoso, pero al hacerlo, acercáis la zona a calentar al componente en sí, por lo que la transmisión de calor es mayor con el consiguiente riesgo. Esto ni es tan difícil como pueda parecer ni los componentes son tan débiles (con algunas excepciones como los FETs, transistores de Germanio y algunos chips, como veremos enseguida).

Evidentemente, lo ideal es que hagáis prácticas antes de entrar "en faena". Para ello os aconsejo que compréis algunos componentes de más, por ejemplo las resistencias, que son baratas, y que probéis en un trozo que os sobre de placa. Las soldaduras han de quedar limpias, brillantes y bien extendidas sobre el cobre de la pista y se deberá mantener fijo el componente hasta que esté bien sólida la soldadura para evitar lo que se llaman "soldaduras frías" que son las que, aunque parecen correctas pero algo "mates", no producen buen contacto al haberse formado una capa aislante entre la patita y la pista a causa de haberlos movido. También puede ocurrir al provocar un enfriado más rápido del normal de la soldadura, por ejemplo, soplando.

Una vez que tengáis un poco de práctica (no es tan difícil, en serio) debéis empezar por los componentes más robustos como, por ejemplo, el zócalo del I.C. (Circuito Integrado) y las resistencias. Esto es así para evitar recalentar los componentes más débiles (p. ej. los semiconductores, como transistores, diodos...) con las soldaduras "de al lado". Tened cuidado en dejarlos por el "lado de los componentes", esto es, la parte de la placa que no tiene pistas, atravesando esta con las patitas y soldando por el lado del cobre.

Sobre todo, prestar mucha atención a la colocación de los componentes pues, una vez puestos, quitarlos es difícil, sobre todo el zócalo del I.C. Ojo con el rebaje que indica la posición.

Veréis que algunos componentes se podrán poner tumbados y otros habrán de ir de pie. Es indiferente siempre que quepan cómodamente.

Es muy importante que no enchuféis el/los I.C. hasta que ya no haya que hacer NINGUNA soldadura más en NINGUN sitio. Esto es así a causa de un efecto raro pero posible que se denomina "Fugas de Alterna" aparte de por el calor. Veréis, el soldador contiene una resistencia eléctrica que, al paso de la corriente alterna de la red de casa, se calienta lo bastante como para fundir el estaño. Hasta aquí todo bien, esto lo sabéis todos, pero puede pasar que el aislamiento eléctrico entre esa resistencia y la carcasa metálica del soldador, a causa de los cambios de temperatura, se estropee y deje pasar la corriente alterna. Pensad que un soldador "quema", pero no "da calambre" (o no debería darlo). El caso es que podría ser que durante un breve espacio de tiempo sí que podría pasar y el resultado es que se "freirían" todos los componentes activos. Los I.C. son los más sensibles a esto, de ahí la recomendación de usar zócalo y de no enchufarlo hasta el final. Hoy en dia los soldadores vienen preparados contra esto y con su propia toma de tierra pero aún así conviene tener cuidado con esto.

Como ya os he dicho, los componentes más sensibles al calor (y a las fugas) son los semiconductores: Diodos, Transistores, FETs, I.C.s etc. Cuando los soldéis, hacedlo lo más rápido posible, de ahí que os haya sugerido que practiquéis un poco.

Hay un método bastante seguro pero muy trabajoso, que es el desenchufar el soldador cada vez que se vaya a soldar uno de estos componentes, haciendo uso del calor acumulado en el soldador. Con esto nos aseguramos de no tener "fugas de alterna", pero debemos seguir teniendo cuidado con el asunto del calor excesivo. Digo que es muy trabajoso pues el soldador se enfría enseguida por debajo del punto óptimo para soldar (aunque aún "queme"  ) y hay que volverlo a enchufar y a esperar. Esto no es estrictamente necesario si tenéis cuidado y no usáis soldadores muy malos y baratos.

) y hay que volverlo a enchufar y a esperar. Esto no es estrictamente necesario si tenéis cuidado y no usáis soldadores muy malos y baratos.

Esto es opcional para para los semiconductores. Aún así no hay que pasarse con los demás, pues es relativamente sencillo quemar un condensador. La ventaja en este caso es que un condensador quemado "se ve que está quemado", un transistor no. Pues bien, esto que es opcional para esos componentes es esencial para los transistores tipo FET y de Germanio. Estos componentes soun MUY sensibles al calor y los FETs en concreto a las "fugas". Afortunadamente hay "truquillos" para todo.

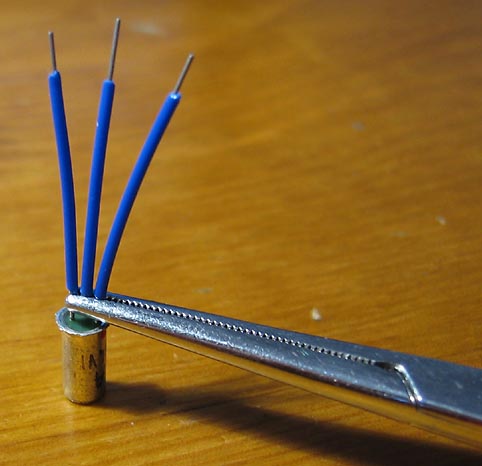

Lo primero es no recortarle las patitas antes de soldarlo. De hecho, se debería dejar las patitas en toda su longitud, para disipar el calor lo más posible. Además, aquí está el truco, se cogerán las tres patitas a la vez con un alicate de punta fina para que el calor se disipe a través de la herramienta, de tal modo que quede la máxima cantidad de longitud de patitas entre el alicate y el cuerpo del FET que permita el poder hacer la soldadura. Con esto conseguimos no sólo disipar el calor sino que, al estar cortocircuitadas las tres patitas de FET o transistor de Germanio, cualquier riesgo de fugas de alterna o de estática se elimina ya que mediante el cortocircuito se evita que pase a sus tripillas. Aún así, desenchufad el soldador y hacedlo rápido siempre con los FETs... estos componentes son muy puñeteros y, además, no son de los más baratos. Con los transiustores de Germanio bastará que hagáis el truco de las pinzas. Por eso suelen llevar unas patitas tan largas de hasta 5cm en algunos casos. Nunca las cortéis. Enfundadlas en "camisas" de cables dejando un trozo al aire al final para soldar y otro al lado de la cápsula para fijar la pinza:

Hablando de truquillos, hay uno especialmente útil para cuando el estaño "se va" por donde no debe... puede que al soldar componentes se puenteen dos pistas adyacentes con el estaño. Esto puede ser complicado de eliminar pero hay un viejo truco que nos ayudará. Buscad un palillo de dientes y, tras calentar el estaño en la zona del puente, mientras mantenéis el soldador al lado para que la zona en cuestión siga fundida, con la otra mano pasad la punta del palillo longitudinalmente entre las pistas conectadas. Ya veréis que mágicamente se separan, desapareciendo el estaño entre ellas.

Este método de los palillos de dientes, sobre todo con los redondos, es también muy útil para "reabrir" las perforaciones de la placa que por error hayan quedado tapadas con estaño. Se calienta con el soldador y rápidamente se introduce la punta del palillo y ya está, de nuevo el agujerito a la vista. Un método mas "tradicional" para abrir agujeros es el de "calentar y soplar", pero es difícil de hacer según que caso y queda peor.

Bueno, pues una vez que os he metido miedo  sólo deciros que no es tan grave como pueda parecer. Si no os sentís cómodos, intentad pedir ayuda a alguien que conozcáis y que tenga algo de experiencia... pero no os asustéis demasiado que tampoco es para tanto.

sólo deciros que no es tan grave como pueda parecer. Si no os sentís cómodos, intentad pedir ayuda a alguien que conozcáis y que tenga algo de experiencia... pero no os asustéis demasiado que tampoco es para tanto.

De todos modos, como siempre, hay un tío que se lo ha currado muchísimo más que yo para explicar todo esto y, como siempre, en inglés. Si tenéis un buen rato para leerlo (es largo) y sabéis hablar en raro pinchad en

The Basic Soldering Guide.

Francamente merece la pena.

©Piso-tones Ltd.

Calambres

|

guitarrista.com