![]()

![]()

![]()

![]()

![]()

![]()

|

Haciendo

PCBs

|

Por Miguel Cejas

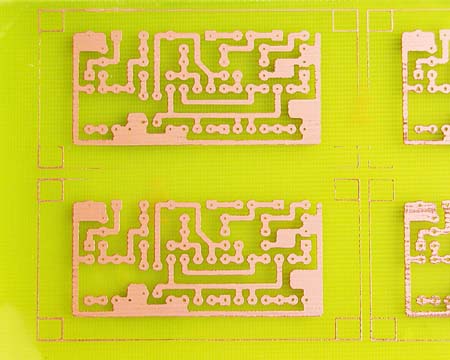

Todo el material necesario para fabricar PCBs (Printed Circuit Boards, o Placas de Circuito Impreso).

Este artículo va para los que quieran fabricarse efectos, amplificadores y demás cacharros que requieran un circuito impreso para poder montarlos.

Si miramos el interior de cualquier aparato electrónico comercial actual, veremos que la mayor parte de los componentes (resistencias, condensadores, integrados, etc) van montados en una placa, normalmente de fibra de vidrio, en la cual hay un lado donde van pinchados los componentes, y otra, la cara de las pistas, donde éstos se sueldan y se realiza la conexión entre ellos. Si tuviesemos que cablear los componentes con alambritos de cobre, el trabajo sería horrorosamente tedioso, por no decir imposible de realizar. Estas placas PCB están al alcance de cualquiera y su fabricación no entraña ningún misterio, sólo algunos truquillos que se conocen a fuerza de probar, fallar y volver a probar, hasta que quedan unas placas de aspecto cuasi-profesional, y con un resultado mas que satisfactorio en la cuestión eléctrica, de la que no tendremos nada que envidiar a los aparatos profesionales.

Un ejemplo de esto que decimos son las "tripas" de cualquiera de los PisoTones Ltd.

Interior del "nuevo" Big Muff de PisoTones Ltd.

Los procesos de fabricación de PCBs ha evolucionado con el tiempo. Recuerdo comprar placas de baquelita con cobre encastrado en su superficie y dibujar con rotulador permanente las pistas en ellas, para luego atacarlas con el ácido. El dibujo no aguantaba la acción del ácido, las marcas de los dedos aparecían en el resultado final, cortocircuitos entre pistas, otras pistas aparecían abiertas, en fin, una batalla continua en la que uno casi siempre desistía ante la inconsistencia de la técnica de aquellos días. Hoy por hoy, los materiales han mejorado mucho y los resultados suelen ser perfectos, o cuando menos muy aceptables a la hora de construir aparatos caseros fiables y además, con buena apariencia.

El material que recomiendo para la fabricación de PCBs, aunque no es

el único (hay preferencias personales) es la placa de fibra de vidrio

con cobre encastrado en toda su superficie y fotosensibilizada positiva a

una sola cara. La emulsión positiva significa, en síntesis,

que la imagen resultante en la placa tras ser insolada será igual a

la imagen de la película que hayamos usado. Esto es: Una línea

negra en la película tendrá como resultado una línea

negra en la placa

Este tipo de placa lo tenemos disponible en todas las tiendas especializadas

de electrónica y es la preferida de los electrónicos de andar

por casa. Para completar todo el proceso, deberemos seguir tres pasos fundamentales,

en los que las reacciones químicas juegan un papel primordial.

La placa tiene en una de sus caras y sobre toda su superficie, una fina lámina

de cobre, que al final del proceso formará las pistas y sobre ésta,

una emulsión fotosensible (sensible a la luz).

Nuestro trabajo consistirá en:

Al primer paso se le llama INSOLADO o fotosensibilización de la película,

al segundo REVELADO de la emulsión y al tercero ATACADO del material

metálico (el cobre). Por "arte de magia" se irán eliminando

sucesivamente las capas de emulsión y de cobre selectivamente hasta

dejar sólo las pistas e interconexiones que nos interesan...

DISEÑO DE LA PLACA Y PROCESO FOTOGRÁFICO

Con la disponibilidad generalizada de ordenadores e impresoras de calidad (chorro de tinta y láser), el trabajo se nos ha hecho mucho mas liviano y sobre todo, mas preciso. Utilizando un programa de dibujo cualquiera, diseñaremos la placa que previamente habremos bosquejado y comprobado con lápiz y papel. Ojo con la disposición de los componentes y con la medida entre patitas de ellos, sobre todo con los integrados, nos podemos llevar una sorpresa cuando después de haber hecho todo el curro de la placa, un componente no coincida con los agujeros.... Ojo también con la disposición de la placa. Hay que voltearla (inversión de derecha-izquierda) para que la cara de las pistas sea un "espejo" de la de los componentes. El proceso de impresión lo haremos con una impresora de buena calidad, a la máxima resolución, solo en negro y sobre papel transparente o traslúcido. Los mejores resultados se obtienen con una impresora laser y usando transparencias para retroproyector. También vale papel vegetal, deja pasar los UV pero menos, con lo que deberemos insolar un poco más de tiempo la película.

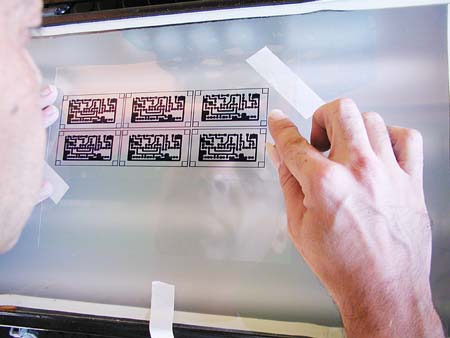

Unos truquitos a la hora de imprimir: Yo siempre hago dos clichés y

los coloco uno sobre otro, haciendo coincidir las pistas, así quedan

más opacas. Algunas impresoras (todas, aunque no lo notemos) dejan

una trama de lineas horizontales, provocada por el recorrido de los inyectores.

Para conseguir la máxima opacidad y evitar la posible trama de la

impresora, primero imprimo una copia vertical de la placa y luego otra apaisada,

girando el dibujo de la placa 90 grados. Así se obtienen dos tramas

perpendiculares que luego se superponen, logrando un negro más negro

en las pistas.

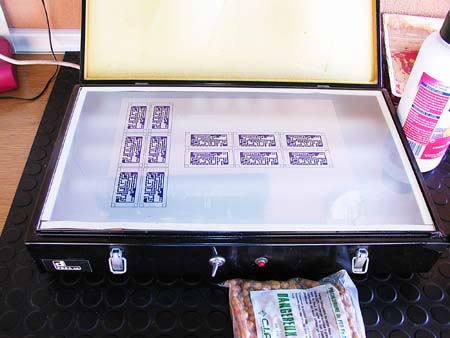

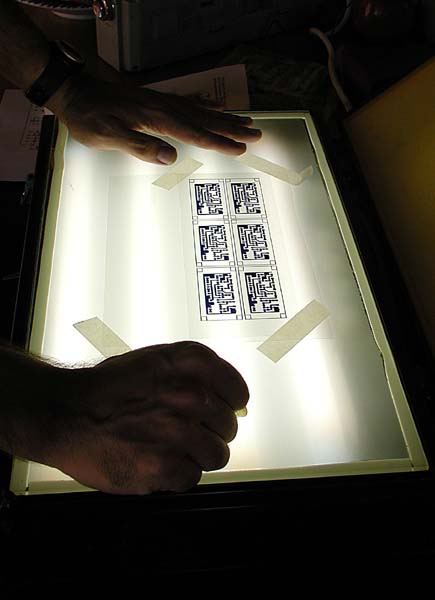

La herramienta que sirve para impresionar o insolar la película es la insoladora. Es una caja en la que se alojan unos tubos fluorescentes especiales (creo que se llaman de luz iónica, aunque tambien los hay UV) con un cristal esmerilado encima. La placa se coloca sobre este vidrio en contacto con el cliché que hemos diseñado y se presiona con la tapa acolchada, dejándola el tiempo necesario para que la pelicula se sensibilice. El tiempo de insolado viene en las características de la placa, aunque si el cliché está bien opaco, puedes dejarla más tiempo, con lo que el revelado será mas corto y el resultado final más preciso aún.

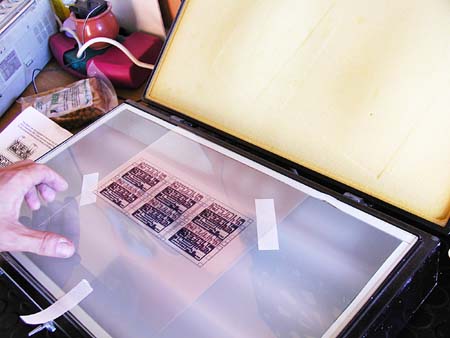

Colocando las transparencias dobles

Para un perfecto ajuste, se fijan con cinta adhesiva al cristal de la insoladora.

Se comprueba encendiendo la insoladora, que todo está perfectamente situado

Si no tienes una insoladora, puedes incluso construírtela.

Consulta en tu tienda de electrónica sobre la disponibilidad de los

tubos, reactancias, etc. Aunque puedes prescindir de ella. Vale cualquier

fuente de luz con componente UV, como una bombilla de un flexo, o incluso

la luz del sol. Aquí en Canarias podemos usarla casi siempre....je,je.

Es importante que el cliché haga buen contacto con la emulsión

para evitar que las pistas queden difuminadas. Usa un trozo de cristal para

que todo quede bien plano. También es importante que el cliché

tenga las pistas más bien gruesitas, ya que cuando ataquemos el cobre,

éstas tienden a adelgazar, por problemas de anorexia fotónica

.

.

Retiramos la protección de la placa ("pelando" la placa)

Placa situada sobre la insoladora y en contacto con la película

La insoladora encendida y controlando el tiempo.

(Si tienes un temporizador de los de laboratotio de fotografía...ya sabes) ;-)

Maneja la placa sin tocarla con los dedos y evitando cualquier rayadura. Mantén

el espacio de trabajo limpio y ordenado. Cuidado con los productos químicos.

EL REVELADO

El proceso de revelado es sencillo. El revelador consiste en una disolución

de sosa cáustica en agua en la proporción que indica el sobrecito

que compramos en la tienda de electrónica. Se disuelve bien y se coloca

en una cubeta. OJO!!!! MUY IMPORTANTE: Se añade

la sosa al agua y no al revés. Si se hace a la inversa se produce un

gran desprendimiento de calor y si esto ocurriera en una botella o un recipiente

en el que el aire no puede ser desalojado rápidamente, podría

explotar. No es coña!! así que cuidadín!!

Revelador (sosa cáustica)

Se saca la placa de la insoladora y se pasa al revelador, usando una pinza

de laboratorio fotográfico para manejarla (esas con las puntas forradas

en goma para no rayar son ideales).

Importante: Pinzas y guantes para preservar tus deditos para el fingerpicking ;-)

Revelando. La imagen aparece poco a poco

La placa perfectamente revelada. Las pistas nítidas y el resto de la placa con el cobre al descubierto.

No metas los dedos en la sosa!!!!. Al loro y rapidito, porque si la placa

está bien insolada en unos pocos segundos veremos aparecer el dibujo

con toda claridad. Cuando quede todo bien definido, sacamos la placa y la

metemos bajo el grifo para lavarla y parar el revelado. Ya tenemos casi todo

el trabajo hecho.

Nuestra placa aparecerá con el cobre desnudo por todos lados menos

donde no ha incidido la luz, es decir, en las pistas, que seguirán

cubiertas por la emulsión.

Al pasarlas al baño de atacado, el ácido corroerá el

cobre desnudo y quedarán las pistas listas para conectar nuestros componentes.

ATACADO DEL COBRE Y ACABADO

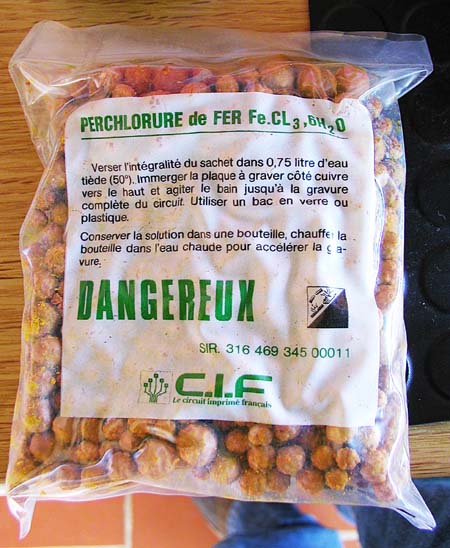

Ahora el paso que nos queda es atacar el cobre que ha quedado expuesto para que solo queden las pistas. El producto que utilizaremos para ello es Percloruro Férrico. Se vende en las tiendas de electrónica.

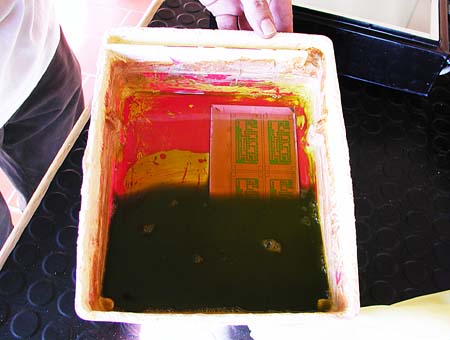

Normalmente viene en un bolsa o en un bote, en estado sólido en forma de bolitas o granulado, para disolver en agua según la proporción indicada. Yo recomiendo usarlo en caliente. Se disuelve en agua bien caliente o se pone al baño maría (en un recipiente plástico, ya que ataca y corroe los metales) hasta que alcance unos buenos grados, 60, 70, es decir, bien calentito.

Percloruro al baño María

Cuanto más caliente más rápido y efectivo será

el proceso. Lo pasamos a una cubeta y echamos la placa directamente dentro

de ella, de manera que quede cubierta totalmente y con las pistas hacia arriba,

para ver el progreso de la reacción química. Es aconsejable

mover la cubeta suavemente y sin parar de hacerlo, para que el movimiento

del líquido arrastre bien el material de manera uniforme en toda la

superficie. También aconsejo no dejar la placa mucho tiempo expuesta

al aire entre el revelado y el atacado. Se oxidaría la superficie,

dejando resultados irregulares, así que conviene dejarlo todo preparado

desde el principio del proceso.

Vertimos el preparado de Percloruro en la cubeta

Removemos suavemente de forma contínua

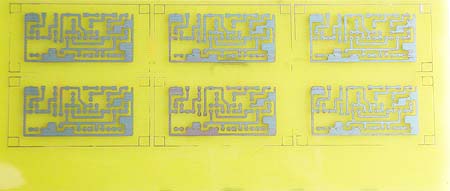

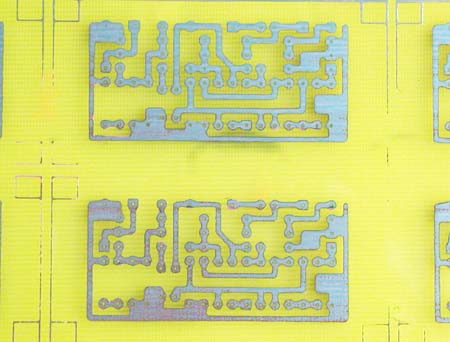

Observa cómo el cobre va desapareciendo de las zonas donde no hay imagen.

Seguimos moviendo la cubeta y por "arte de magia", tendremos un PCB de aspecto profesional en unos pocos minutillos. En las tiendas de electrónica venden unas cubetas especiales para el baño de atacado, que vienen con un calefactor dentro y una bomba de aire para mover el liquido. Son carísimas y solo son prácticas para fabricar muchas placas en serie. Conozco un colega que se fabricó una con una resistencia y una bombita de acuario y funciona perfectamente. Pero para fabricar algunas plaquitas de vez en cuando, una simple cubeta es suficiente.

Una vez eliminado el cobre, sacamos la placa y la lavamos bien con agua bajo el grifo y comprobamos que todas las pistas estén enteras y que no haya cortocircuitos entre ellas.

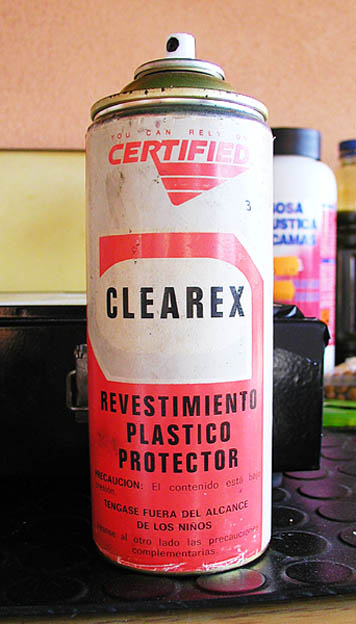

Acto seguido taladramos todos los agujeritos de los componentes y a continuación limpiamos con acetona o disolvente la emulsión que aún queda sobre las pistas. Sin esperar mucho tiempo, para que no se oxide, pasamos una lana de acero o una lija fina a la placa hasta que quede brillante y usamos un spray de barniz soldable y damos una fina capa para proteger contra la oxidación. Y asunto concluído. Montar los componentes, soldar y ¡¡¡LISTO!!!.

Este es un producto para proteger el cobre de la oxidación y facilitar la soldadura de componentes

ACABADO DE LA PLACA

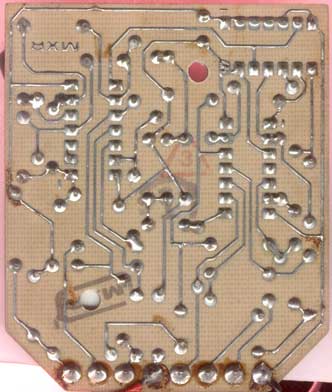

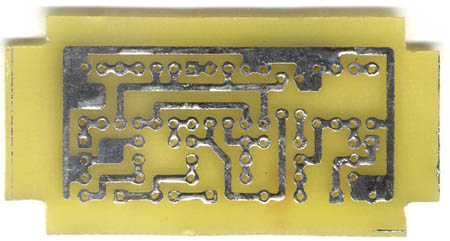

En algunas placas de aparatos comerciales veréis que toda la superficie de cobre viene estañada. Sobre todo en las fuentes de alimentación y en los pasos finales de los amplis a transistores, donde se manejan corrientes importantes, a veces decenas de amperios. Esto se hace para aumentar la sección del conductor que forma la pista del PCB, y con ello permitir que circule más corriente por ellos y evitar que se quemen. En otros casos, como en los pedales MXR, no sé exactamente a qué se debe el empleo de esta técnica de estañado, ya que un pedal no maneja corrientes importantes. Supongo que con buen criterio, MXR comprueba en su departamento de control de calidad, la continuidad e integridad de las pistas. Si están estañadas, es mucho mas facil hacer este control, además la placa es mas robusta y garantizada contra grietas en sus pistas.

Si os atrae dar este tipo de acabado a vuestras placas, he aquí como ejemplo la placa original de mi Envelope Filter MXR:

Una vez acabada la placa limpiamos con alcohol abundante para eliminar toda la grasa. Con un algodón, pasamos por la placa un poco (muy poco) de pasta de soldar específica para estos menesteres. En todas las tiendas de electrónica hay. Acto seguido tomaremos un caldero viejo (después de usarlo no servirá para nada más) puesto al fuego. Poco a poco derretiremos estaño en su fondo hasta formar una "gota" que cubra el tamaño de nuestra placa. Ahora tendremos que sumergir el lado de las pistas en esta gota de estaño fundido. Es fundamental tenerla en horizontal para que todas las pistas se estañen. Para ello, usad una primera cuerda de acero de guitarra, pasadla por dos agujeros próximos al centro de la placa, de manera que el "rabo" de la cuerda quede totalmente perpendicular a la placa. Sumergidla unos segundos en la gota gorda de estaño, sujeta con la mano por el otro extremo de la cuerda, mirando y observando cada pocos segundos que todas las pistas cubran, y que la temperatura no sea excesiva y se nos queme la placa. Una vez comprobado que el estaño se ha adherido a todas las pistas, rapidamente y sin dejar que se solidifique (menos de dos segundos o tres), sacamos la placa del estaño fundido y le damos un golpe contra el suelo, con decisión, para que el exceso de estaño se desprenda y quede la cantidad justa en las pistas de la placa. Revisaremos que no queden cortos entre las pistas y Ya está.

Acabado totalmente profesional en nuestras plaquitas de circuito impreso.... :-)

PRECAUCIONES

Algunos sitios para completar información

o profundizar en el tema: SOFTWARE gratuito para diseñar PCBs:

Pues eso es todo. Esta es una de las maneras (hay varias) de fabricar PCBs

en casa, sin comerse mucho el coco y obteniendo buenos resultados. Ensaya

en un trozo pequeño de placa para controlar los tiempos de exposición,

revelado y atacado. Practicando salen cada vez mejor.

©Piso-tones Ltd.

Miguel Cejas

|

Guitarramanía